Ultrakönnyű nyomtatott titánvázat mutatott be az Empire

A brit kerékpártervező és gyártó Empire Cycles kifejlesztette és a héten bemutatta a világ első ultrakönnyű nyomtatott titánvázát.

A titanváz a kerékpárosoknak ugyanolyan vonzerőt jelent, mint a Ferrari az autó szerelmeseinek. Csábító, ellenállhatatlan. Műszakilag és kivitelezés szempontjából, ha valaki különlegeset keres, akkor csak a titán marad a számára. A titánváz rendkívül kényelmes, mert egyrészt a titán viszonylag "puha", összehasonlítva más anyagokkal – alumínium, karbon – azoknál rugalmasabb, és rezgéscsillapító hatása van. Az anyag rendkívül ellenáll a korróziónak, még a sós víz sem árt neki, és így nem kell rá festék. Még a karcolásoknak is ellenáll a kemény titán, a foltokat egy kis olajos, puha ruhával könnyen el lehet tüntetni. Nem utolsósorban ez a sérthetetlenség növeli még tovább azt az aurát, ami a titán legendáját övezi, írja a Velo.hu.

Ugyanakkor a titánváz egyesek szerint túl nehéz, és az emberek nagy részének pedig túl drága. A sokszor eltúlzottnak tűnő árak fő oka a fémötvözet amúgy is magas árán túl a rendkívül költséges és bonyolult feldolgozás. Márpedig a kidolgozás minősége rendkívül fontos. A titán megköveteli a drága vágószerszámokat, a gyártás, a csövek, a húzás vagy a hegesztés is borzalmasan időigényes és nehéz. Már ha hagyományos technológiáról van szó.

De nézze csak, az Empire kerékpárváza ezen az egy "lapon" jött ki a nyomtatóból:

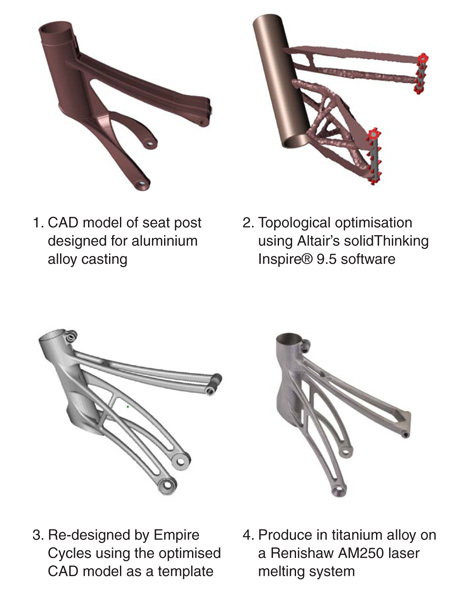

A váz ún. additív gyártási folyamattal készült, amelynek lényege, hogy digitális modellből háromdimenziós szilárd tárgyat állítanak elő egy nyomtatószerű szerkezet segítségével. Az eljáráshoz a Reinshaw térhatású (3D) nyomtatóként ismert szerkezetét használták, amellyel a világ legszebb anyagának is nevezett fémből rétegről rétegre hozták létre az eredeti háromszögnél 33%-kal könnyebb, mindössze 1440 grammos vázat, olvasható a sajtóközleményben. További képek a kerékpárról életben itt.

A Reinshaw technológiája a tervezési szabadságon és egészen a legapróbb részletekbe menő testreszabhatóságon túl további előnyöket is nyújt a gyártónak, melyek közül a legfontosabb az ún. topológiai optimalizálás lehetősége, azaz hogy szoftveresen meghatározzák az anyag "logikus elhelyezkedését" a szerkezetben. Ennek következtében a végső, kinyomtatásra kerülő (szükség szerint belsőleg megerősített, de üreges) csövek csak az előírt teherbíráshoz és rugalmassághoz legkisebb mértékben szükséges anyagmennyiséget tartalmazzák, ezáltal szinte abszurdkönnyűvé - és a megspórolt anyag és munka miatt megfizethetőbbé - téve a szinte elpusztíthatatlan vázat. Egy ilyen optimalizálási folyamatot szemléltet a lenti ábra.

Ez a tesztprojekt egyértelműen megmutatta a gyártási folyamatban és a titánban rejlő lehetőségeket a kerékpárgyártás területén. Innen már egyenes út vezethet a különlegesen komplex, erős, de ugyanakkor könnyű és nem utolsó sorban pár kattintéssal akár teljesen egyedivé alakított nyomtatott biciklik prototípusainak előállításához. És ezzel a technológiával a matricákat is elfelejtheti a vázon: olyan mintát, feliratot nyomtatnak majd a csövekbe, amilyet csak szeretne.

A design alapját egyébként az Empire MX-6-os mountain bike-ja adta, de a csövek alakját a Reinshaw optimalizálta.

Fotók: Reinshaw

Kommentek:

A hozzászólások a vonatkozó jogszabályok értelmében felhasználói tartalomnak minősülnek, értük a szolgáltatás technikai üzemeltetője semmilyen felelősséget nem vállal, azokat nem ellenőrzi. Kifogás esetén forduljon a blog szerkesztőjéhez. Részletek a Felhasználási feltételekben és az adatvédelmi tájékoztatóban.

rejtett kamera · http://rejtett-kamera.eu 2014.02.26. 20:43:13